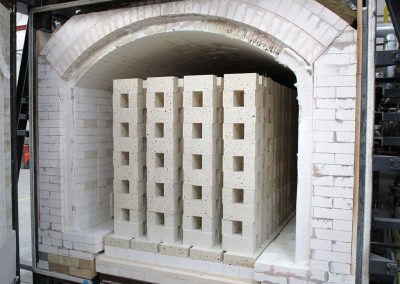

HORNOS INTERMITENTES

Los hornos intermitentes SKK con alimentación eléctrica o de gas

se diseñan y se fabrican según el tipo de producción para combinar alta productividad, reducción del consumo energético, flexibilidad de carga y calidad del producto final.

Los hornos están construidos en estructuras modulares para facilitar:

– el transporte tanto en contenedor como en vehículos

– el montaje en obra con optimización de los tiempos de instalación

Los hornos también se pueden equipar bajo pedido con:

- recuperadores de calor directos e indirectos para uso en el horno

- recuperadores de calor indirectos para otros usos de fábrica

- control remoto

- tecnología Industry 4.0 ready

En detalle

Estructura del horno

La construcción con ranura limita la formación de condensación y el calentamiento anormal de la estructura de soporte gracias al flujo de aire que atraviesa la estructura.

La colocación de los quemadores en las paredes laterales permite un fácil acceso a los dispositivos de regulación, además de optimizar la circulación de los humos de combustión en la cámara de cocción.

La puerta batiente permite una accesibilidad completa a la sección de carga y está equipada con cierre de volante y este, a su vez, dispone de una ranura para limitar la formación de condensación y el calentamiento de la estructura.

Aislamiento térmico

El aislamiento térmico ha sido diseñado para garantizar la máxima reducción del consumo y de las necesidades productivas del cliente.

– Aislamiento de alta densidad

– Aislamiento en placas refractarias y fibra cerámica

– Aislamiento en fibra cerámica

Sistema de combustión y refrigeración

Las innovaciones realizadas con las últimas actualizaciones han aumentado aún más la eficiencia energética del sistema al reducir las emisiones de CO.

La regulación modulable de tipo PID de la potencia suministrada permite el mantenimiento de los gradientes de temperatura incluso en las fases iniciales de los ciclos.

El mantenimiento de la relación aire-gas es constante.

El valor de la relación aire-gas puede cambiar según las necesidades de producción.

Los quemadores de alta velocidad, colocados en las paredes laterales, garantizan una temperatura homogénea y una estratificación reducida de la misma.

El cuerpo de metal fundido, el difusor de aire y la boquilla de gas de acero inoxidable garantizan que el quemador no sufra sobrecargas térmicas y eliminan la contaminación de los materiales de cocción.

La regulación perfecta de los quemadores se comprueba a través de las tomas de presión de aire y gas.

Durante las fases de enfriamiento, los quemadores se utilizan como inyectores de aire.

En esta fase, también se controla el flujo de aire mediante la regulación tipo PID.

Humos de combustión

El escape de los humos de combustión se regula mediante una compuerta con accionamiento automático.

Un transductor de presión le permite ver y controlar la presión del horno.

Sistema de control

Un PLC con panel de interfaz permite el almacenamiento de diferentes ciclos de cocción, cada uno de los cuales consta de varios apartados.

En cada apartado, se pueden configurar los valores de temperatura, los valores de presión, los estados de funcionamiento (precalentamiento, cocción, enfriamiento, etc.).

El software de gestión dispone de la fase «wait».

En caso de corte de corriente, el software dispone de una función de «reajuste».

Con esta función, el ciclo se reanuda por la temperatura en la que estará el horno cuando vuelva la corriente.

La función se puede configurar en el ciclo y es una alternativa a las funciones de «parada» o «reanudación».

Durante el ciclo de cocción se muestran los valores de proceso, los valores configurados, los porcentajes de apertura de las válvulas de gas y aire y los tiempos de ciclo.

En caso de alarma, se activa una señal acústica-luminosa. El tipo de anomalía se describe en una página específica para las alarmas.

Durante el ciclo se puede visualizar gráficamente la curva de ajuste y la del proceso de la temperatura.

Todas las curvas de cocción y alarmas se almacenan en formato CSV y se pueden exportar en un archivo Excel.

El diseño de las máquinas se realiza totalmente en nuestra empresa. Gracias a la colaboración de técnicos y proveedores seleccionados, nuestro departamento técnico sigue toda la fase de producción.

Por último, nos encargamos y realizamos la instalación y prueba final de la máquina en la sede del cliente.

|

Producción |

Tipo de cocción |

|

– Vajilla (tableware) |

|

|

– Productos sanitarios |

Primera cocción |

|

– Materiales refractarios |

Segunda cocción |

|

– Cerámicas técnicas |

Recocido |

|

– Abrasivos cerámicos |

Decoración con técnica del tercer fuego |

|

– Cerámicas artísticas |

Reductor |

|

– Laboratorio |

Atmósfera controlada |

|

– Pruebas de resistencia al fuego |

|

|

dimensiones útiles de carga temperatura superficies de carga |

|

0,125 m3 / 50 m3 600 °C / 1.600 °C una única superficie / varias superficies |