UNIDADES DE SECADO

PARA PRODUCTOS SANITARIOS EN PIEZAS

Keos diseña y fabrica unidades de secado continuos y estáticos.

El secado rápido de los productos sanitarios requiere un control preciso de los valores de humedad y temperatura en la cámara de secado.

Las diferentes formas de los productos sanitarios, sus espesores y las partes ocultas a los flujos de aire de las piezas deben tenerse absolutamente en cuenta a la hora de optimizar los ciclos de secado.

En detalle

El ciclo de secado se puede dividir en tres fases principales:

– Evaporación y contracción volumétrica

En esta fase, la temperatura aumenta lentamente y la humedad relativa se mantiene en niveles altos, dependiendo de las formas de los productos sanitarios que se están secando.

La velocidad del aire de proceso se mantiene a niveles bajos, siempre dependiendo de la forma de los productos sanitarios.

El control de estos valores limita el calentamiento de la pieza y una elevada evaporación superficial evitando la formación de fisuras superficiales.

– Estabilización

En esta fase, se optimiza la penetración del calor en el espesor y partes ocultas del producto sanitario, logrando que se contraiga de manera uniforme.

– Evaporación y contracción volumétrica final

IEn esta fase, se puede forzar la velocidad de secado.

La humedad relativa de la cámara de secado se fuerza a valores bajos y se lleva rápidamente la temperatura al valor máximo mientras que la elevada velocidad del aire de proceso aumenta la velocidad de migración de la humedad interna hacia la superficie del producto sanitario.

Equipamientos térmicos y por aire

Para obtener ciclos de secado rápidos, la unidad de secado DSS dispone de:

– Generador de aire caliente

El generador de aire caliente de tipo directo o indirecto ha sido diseñado para tener una relación de potencia mínima/máxima muy amplia.

El sistema de regulación proporcional también garantiza una perfecta sincronización entre los valores establecidos y los valores reales en la cámara de secado.

Los sistemas de seguridad y supervisión comprueban el perfecto funcionamiento del mismo en todas las fases del ciclo.

– Pulverizador de agua

El mantenimiento de la humedad relativa se logra mediante la pulverización del agua.

La regulación proporcional de la humedad relativa y el mantenimiento constante de la presión de pulverización permiten mantener sincronizados los valores establecidos y reales.

Los puntos de inyección de agua pulverizada también garantizan una perfecta distribución de la humedad y, en caso de goteo, evitan que los productos que se están secando, puedan dañarse.

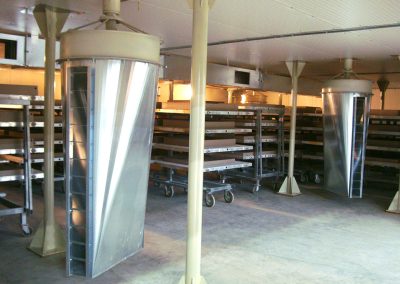

– Ventiladores de mezcla

La instalación de ventiladores cónicos permite una distribución uniforme del aire de proceso.

La variación de la velocidad de difusión del aire también garantiza, durante las fases de secado, una presión diferente de la misma sobre los productos sanitarios.

La uniformidad del flujo de aire entre las partes inferior y superior de la cámara de secado se obtiene del perfil pertinente de la sección de difusión.

Ventajas

– Perfecta homogeneidad de las condiciones de secado dentro de la cámara.

El aire dentro de la cámara «envuelve» las piezas uniformemente.

– Perfecto control de los valores termodinámicos de temperatura y humedad relativa.

– Alta eficiencia para un alto rendimiento productivo.

– También se puede utilizar para producciones mixtas de porcelana vitrificada y arcilla refractaria (fire-clay).

– Posibilidad de secar las piezas inmediatamente después del «proceso de desmoldeo».

– Bajos consumos específicos. Producción de aire caliente mediante generadores de gas, intercambiadores de agua-aire y el sistema de recuperación del calor del horno.

El diseño de las máquinas se realiza totalmente en nuestra empresa. Gracias a la colaboración de técnicos y proveedores seleccionados, nuestro departamento técnico sigue toda la fase de producción.

Por último, nos encargamos y realizamos la instalación y prueba final de la máquina en la sede del cliente.