FORNI INTERMITTENTI

I forni intermittenti ad alimentazione elettrica o gas

sono progettati e realizzati in base alla tipologia di produzione per coniugare alta produttività, riduzione dei consumi energetici, flessibilità di carico e qualità del prodotto finale.

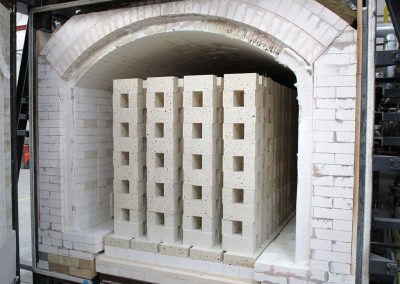

I forni sono costruiti in strutture modulari per facilitare:

– il trasporto sia in container che su mezzi di superficie

– l’assemblaggio in cantiere con ottimizzazione dei tempi di installazione

I forni possono inoltre essere dotati su richiesta di:

- recuperatori di calore diretti ed indiretti per utilizzo sul forno

- recuperatori di calore indiretti verso altri utilizzi di fabbrica

- controllo remoto

- Industry 4.0 ready

Scopri in dettaglio

Struttura del forno

La costruzione ad intercapedine limita la formazione di condensa ed il riscaldamento anomalo della struttura portante grazie al flusso di aria che attraversa la struttura

Il posizionamento dei bruciatori sulle pareti laterali permette la facile accessibilità agli apparati di regolazione oltre ad ottimizzare la circolazione dei fumi di combustione nella camera di cottura.

La porta a cerniera permette una completa accessibilità alla sezione di carico è dotata di chiusura a volantino ed è a sua volta dotata di intercapedine per limitare la formazione di condensa ed il riscaldamento della struttura.

Isolamento termico

L’isolamento termico viene progettato per garantire la massima riduzione nei consumi e le esigenze produttive del Cliente.

- Isolamento ad alta densità

- Isolamento in piastre refrattarie e fibra ceramica

- Isolamento in fibra ceramica

Impianto di combustione e raffreddamento

Le innovazioni apportate con gli ultimi aggiornamenti hanno aumentato ulteriormente l’efficienza energetica del sistema riducendo le emissioni di CO.

La regolazione modulante tipo PID della potenza erogata permette il mantenimento dei gradienti di temperatura anche nelle fasi iniziali dei cicli.

Il mantenimento del rapporto aria–gas è costante.

Il valore del rapporto aria gas può essere variato in base alle esigenze produttive.

I bruciatori ad alta velocità, posizionati sulle pareti laterali, garantiscono una omogeneità di temperatura ed una ridotta stratificazione della stessa.

Il corpo in fusione metallica, il diffusore aria e l’ugello gas in acciaio inossidabile garantiscono il bruciatore da sovraccarichi termici ed eliminano l’inquinamento dei materiali in cottura.

La perfetta regolazione dei bruciatori è verificata attraverso le prese di pressione aria e gas.

Durante le fasi di raffreddamento i bruciatori vengono utilizzati come iniettori d’aria.

Anche in questa fase la portata d’aria viene controllata con la regolazione di tipo PID.

Fumi di combustione

La fuoriuscita dei fumi di combustione è regolata da una serranda ad azionamento automatico.

Un trasduttore di pressione permette di visualizzare e controllare la pressione forno.

Sistema di controllo

Un PLC con pannello di interfaccia permette la memorizzazione di diversi cicli di cottura costituiti cadauno da più segmenti.

In ogni segmento sono impostabili i valori di temperatura, i valori di pressione, gli stati di funzionamento (preriscaldo, cottura, raffreddamento, etc.).

Il software di gestione è dotato di fase “wait”.

In caso di mancanza di tensione il software è dotato di funzione “riallineamento”.

Con questa funzione il ciclo viene ripreso dalla temperatura in cui si troverà il forno al ritorno della tensione.

La funzione è impostabile nel ciclo ed alternativa alle funzioni di “stop” o di “ripartenza”.

Durante il ciclo di cottura vengono mostrati i valori di processo, i valori di set, le percentuali di apertura delle valvole gas ed aria ed i tempi di ciclo.

In caso di allarme un segnale acustico-luminoso viene attivato. Il tipo di anomalia viene descritto in una pagina dedicata agli allarmi.

Durante il ciclo è possibile visualizzare graficamente la curva di set e di processo della temperatura.

Tutte le curve di cottura e gli allarmi sono archiviati in formato CSV ed esportabili su file Excel.

La progettazione delle macchine viene eseguita totalmente all’interno della nostra azienda. Tutta la fase della realizzazione è seguita, grazie alla collaborazione di tecnici e fornitori selezionati, dal nostro ufficio tecnico.

Infine curiamo ed eseguiamo l’installazione e il collaudo finale della macchina presso il cliente.

Produzione |

Tipologia cottura |

|

– Stoviglieria (tableware) |

|

| – Sanitari | Prima cottura |

| – Refrattari | Seconda cottura |

| – Ceramiche tecniche | Ricottura |

| – Abrasivi ceramici | Decorazione a terzo fuoco |

| – Ceramiche artistiche | Riducente |

| – Laboratorio | Atmosfera controllata |

| – Prove al fuoco |

dimensioni utili di carico temperatura piani di carico |

| 0,125 mc / 50 mc 600°C / 1.600°C monopiano/multipiano |